SMAC స్ప్రే పెయింటింగ్ లైన్లు, పౌడర్ కోటింగ్ లైన్లు, ఎలెక్ట్రోఫోరేసిస్ లైన్లు, అనోడైజింగ్ లైన్లు, ప్రీ-ట్రీట్మెంట్, ప్యూరిఫికేషన్, డ్రైయింగ్ మరియు క్యూరింగ్, కన్వేయింగ్, మరియు వేస్ట్ గ్యాస్ మరియు వేస్ట్ వాటర్ ట్రీట్మెంట్ కోసం పూర్తి సెట్ల పరికరాలను అందిస్తుంది. SMAC ఉత్పత్తులు ఆటోమోటివ్, మోటార్ సైకిల్, సైకిల్ భాగాలు, IT ఉత్పత్తులు, 3C ఉత్పత్తులు, గృహోపకరణాలు, ఫర్నిచర్, వంట సామాగ్రి, అలంకార నిర్మాణ సామగ్రి మరియు నిర్మాణ యంత్రాలు వంటి పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి.

వర్క్పీస్ క్యూరింగ్ ఓవెన్ నుండి నిష్క్రమించిన తర్వాత, అది శీతలీకరణ చికిత్స కోసం వేగవంతమైన శీతలీకరణ వ్యవస్థలోకి ప్రవేశిస్తుంది.

ఎలక్ట్రోఫోరెటిక్ పూత అనేది నీటిలో సస్పెండ్ చేయబడిన అయనీకరణ పెయింట్ కణాలను చెదరగొట్టడానికి బాహ్య విద్యుత్ క్షేత్రాన్ని వర్తింపజేయడం, ఇది వర్క్పీస్ యొక్క ఉపరితలంపై పూత పూయడానికి మరియు రక్షణ పొరను ఏర్పరచడానికి వీలు కల్పిస్తుంది. ఈ ప్రక్రియకు అనేక ప్రయోజనాలు ఉన్నాయి:

ఏకరీతి పూత: పూత ఉపరితలం అంతటా సమానంగా వర్తించబడుతుంది.

బలమైన సంసంజనం: పెయింట్ వర్క్పీస్కు బాగా అంటుకుంటుంది.

కనిష్ట పెయింట్ నష్టం: పూత పదార్థం యొక్క వృధా తక్కువగా ఉంటుంది, ఇది అధిక వినియోగ రేటుకు దారితీస్తుంది.

తక్కువ ఉత్పత్తి ఖర్చులు: మొత్తం ఉత్పత్తి వ్యయం తగ్గుతుంది.

నీటి ఆధారిత పలుచన: పెయింట్ను నీటితో కరిగించవచ్చు, ఇది అగ్ని ప్రమాదాలను తొలగిస్తుంది మరియు ఉత్పత్తి సమయంలో భద్రతను పెంచుతుంది.

ఈ లక్షణాలు వివిధ పరిశ్రమలలో ఎలక్ట్రోఫోరెటిక్ పూతను ఒక ప్రసిద్ధ ఎంపికగా చేస్తాయి.

అల్ట్రాఫిల్ట్రేషన్ (UF) పరికరం ప్రధానంగా మెమ్బ్రేన్ మాడ్యూల్స్, పంపులు, పైపింగ్ మరియు ఇన్స్ట్రుమెంటేషన్లను కలిగి ఉంటుంది, అన్నీ కలిసి అమర్చబడి ఉంటాయి. అల్ట్రాఫిల్ట్రేషన్ యూనిట్ యొక్క సాధారణ ఆపరేషన్ను నిర్ధారించడానికి, ఇది సాధారణంగా వడపోత మరియు శుభ్రపరిచే వ్యవస్థలతో అమర్చబడి ఉంటుంది. పెయింట్ ద్రావణం యొక్క సేవా జీవితాన్ని పొడిగించడం, పూత నాణ్యతను మెరుగుపరచడం మరియు పరికరాల సాధారణ ఆపరేషన్ కోసం అవసరమైన మొత్తంలో అల్ట్రాఫిల్ట్రేట్ను నిర్ధారించడం ప్రాథమిక ఉద్దేశ్యం.

అల్ట్రాఫిల్ట్రేషన్ సిస్టమ్ను డైరెక్ట్ సర్క్యులేషన్ సిస్టమ్గా రూపొందించారు: ఎలక్ట్రోఫోరెటిక్ పెయింట్ను సరఫరా పంప్ ద్వారా అల్ట్రాఫిల్ట్రేషన్ సిస్టమ్ యొక్క ప్రీ-ఫిల్టర్కు 25 μs ప్రీ-ట్రీట్మెంట్ కోసం డెలివరీ చేస్తారు. దీని తర్వాత, పెయింట్ అల్ట్రాఫిల్ట్రేషన్ సిస్టమ్ యొక్క ప్రధాన యూనిట్లోకి ప్రవేశిస్తుంది, ఇక్కడ మెమ్బ్రేన్ మాడ్యూల్ ద్వారా ద్రవ విభజన జరుగుతుంది. అల్ట్రాఫిల్ట్రేషన్ సిస్టమ్ ద్వారా వేరు చేయబడిన సాంద్రీకృత పెయింట్ను సాంద్రీకృత పెయింట్ పైపింగ్ ద్వారా ఎలక్ట్రోఫోరెటిక్ ట్యాంక్కు తిరిగి పంపుతారు, అయితే అల్ట్రాఫిల్ట్రేట్ అల్ట్రాఫిల్ట్రేట్ స్టోరేజ్ ట్యాంక్లో నిల్వ చేయబడుతుంది. స్టోరేజ్ ట్యాంక్లోని అల్ట్రాఫిల్ట్రేట్ను ట్రాన్స్ఫర్ పంప్ ద్వారా వినియోగ స్థానానికి బదిలీ చేస్తారు.

హీటింగ్ బ్యాగ్ - బేకింగ్ మరియు క్యూరింగ్

ముఖ్యంగా ఆటోమోటివ్ మరియు తయారీ వంటి పరిశ్రమలలో పూతలను బేకింగ్ మరియు క్యూరింగ్ చేసే ప్రక్రియలో తాపన సంచిని ఉపయోగిస్తారు. ఇక్కడ ఒక అవలోకనం ఉంది:

1. ఫంక్షన్: హీటింగ్ బ్యాగ్ పూత పూసిన వర్క్పీస్లకు నియంత్రిత వేడిని అందిస్తుంది, పెయింట్ లేదా ఇతర పూతలను క్యూరింగ్ చేయడానికి వీలు కల్పిస్తుంది. ఇది పూత సరిగ్గా అంటుకుంటుందని మరియు కావలసిన కాఠిన్యం మరియు మన్నికను సాధిస్తుందని నిర్ధారిస్తుంది.

2. డిజైన్: హీటింగ్ బ్యాగ్లు సాధారణంగా వేడి-నిరోధక పదార్థాలతో తయారు చేయబడతాయి మరియు వర్క్పీస్ల ఉపరితలం అంతటా వేడిని సమానంగా పంపిణీ చేయడానికి రూపొందించబడ్డాయి.

3. ఉష్ణోగ్రత నియంత్రణ: అవసరమైన క్యూరింగ్ ఉష్ణోగ్రతలను నిర్వహించడానికి, స్థిరమైన ఫలితాలను నిర్ధారించడానికి అవి తరచుగా అంతర్నిర్మిత ఉష్ణోగ్రత నియంత్రణ వ్యవస్థలతో వస్తాయి.

4. సామర్థ్యం: సాంప్రదాయ ఓవెన్లతో పోలిస్తే హీటింగ్ బ్యాగ్ని ఉపయోగించడం వల్ల శక్తి వినియోగాన్ని తగ్గించవచ్చు, ఎందుకంటే ఇది క్యూరింగ్ చేయబడుతున్న భాగాలపై నేరుగా వేడిని కేంద్రీకరించగలదు.

5. అప్లికేషన్లు: సాధారణంగా పౌడర్ కోటింగ్ ప్రక్రియలు, ఎలక్ట్రోఫోరెటిక్ పెయింటింగ్ మరియు మన్నికైన ముగింపు అవసరమయ్యే ఇతర అనువర్తనాల్లో ఉపయోగిస్తారు.

ఈ పద్ధతి వనరులను సమర్థవంతంగా ఉపయోగించడాన్ని నిర్ధారిస్తూనే తుది ఉత్పత్తి నాణ్యతను పెంచుతుంది.

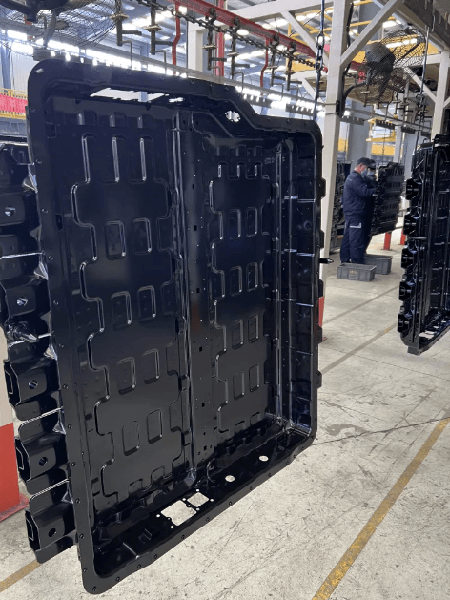

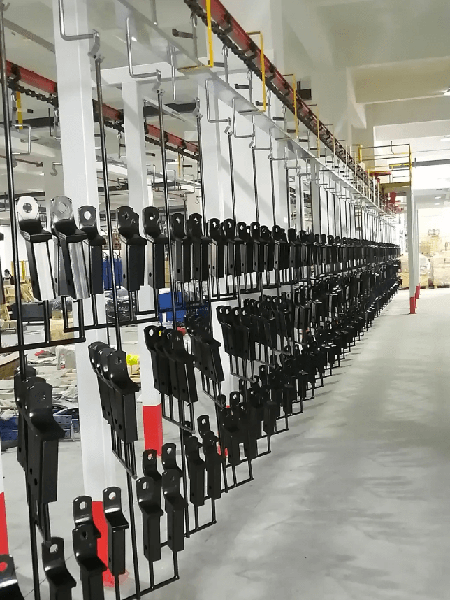

రవాణా వ్యవస్థ

ఓవర్ హెడ్ కన్వేయర్ వ్యవస్థలో డ్రైవ్ మెకానిజం, బరువులతో కూడిన టెన్షనింగ్ పరికరం, గొలుసులు, స్ట్రెయిట్ ట్రాక్లు, వక్ర ట్రాక్లు, టెలిస్కోపిక్ ట్రాక్లు, తనిఖీ ట్రాక్లు, లూబ్రికేషన్ సిస్టమ్లు, సపోర్ట్లు, లోడ్-బేరింగ్ హ్యాంగర్లు, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్లు మరియు ఓవర్లోడ్ ప్రొటెక్షన్ పరికరాలు వంటి అనేక కీలక భాగాలు ఉంటాయి. దీని ప్రాథమిక విధులు క్రింది విధంగా ఉన్నాయి:

1. ఆపరేషన్: మోటారు తిరిగేటప్పుడు, అది ట్రాక్లను రిడ్యూసర్ ద్వారా నడుపుతుంది, ఇది మొత్తం ఓవర్హెడ్ కన్వేయర్ గొలుసుకు శక్తినిస్తుంది. వివిధ రకాల హ్యాంగర్లను ఉపయోగించి వర్క్పీస్లను కన్వేయర్ నుండి సస్పెండ్ చేస్తారు, సులభంగా హ్యాండ్లింగ్ మరియు ఆపరేషన్ను సులభతరం చేస్తుంది.

2. అనుకూలీకరణ: కన్వేయర్ లైన్ యొక్క లేఅవుట్ నిర్దిష్ట పని వాతావరణం మరియు ఉత్పత్తి ప్రక్రియ ప్రవాహం ద్వారా నిర్ణయించబడుతుంది, ఉత్పత్తి అవసరాలను సమర్థవంతంగా తీరుస్తుంది.

3. గొలుసు పనితీరు: గొలుసు కన్వేయర్ యొక్క ట్రాక్షన్ భాగం వలె పనిచేస్తుంది. అన్ని కదిలే కీళ్ళు ఖచ్చితమైన మొత్తంలో కందెనను పొందేలా చూసుకోవడానికి గొలుసుపై ఆటోమేటిక్ లూబ్రికేషన్ వ్యవస్థ వ్యవస్థాపించబడింది.

4. హ్యాంగర్లు: హ్యాంగర్లు గొలుసుకు మద్దతు ఇస్తాయి మరియు ట్రాక్ల వెంట రవాణా చేయబడే వస్తువుల భారాన్ని భరిస్తాయి. వాటి డిజైన్ వర్క్పీస్ల ఆకారం మరియు నిర్దిష్ట ప్రక్రియ అవసరాల ద్వారా నిర్ణయించబడుతుంది. హ్యాంగర్లపై ఉన్న హుక్స్ పగుళ్లు లేదా వైకల్యం లేకుండా దీర్ఘకాలిక వాడకాన్ని తట్టుకునేలా తగిన వేడి చికిత్సకు లోనవుతాయి.

ఈ రవాణా వ్యవస్థ వివిధ పారిశ్రామిక అనువర్తనాల్లో కార్యాచరణ సామర్థ్యాన్ని మరియు విశ్వసనీయతను పెంచుతుంది.

పోస్ట్ సమయం: జూలై-25-2025